Qu’est-ce que l’Usine 4.0 ?

L’industrie traverse la 4ème révolution industrielle on parle alors d’industrie 4.0. Voyons les grandes périodes qui ont traversé celle-ci, pour passer de la production mécanique à la transformation numérique au cœur des échanges d’aujourd’hui et de demain.

1ère Révolution Industrielle : la production mécanique

Au cœur de la première révolution industrielle se trouve le charbon. A cette époque on s’est rendu compte qu’il pouvait fournir de l’énergie en grande quantité pour alimenter le fameux moteur à vapeur de James Watt. Alors introduit dans les usines dès 1760, il va notamment révolutionner le secteur de la métallurgie. L’acier permet de bâtir de nouveau pont. Le chemin de fer connaît une expansion sans précédent.

La machine à vapeur permettra de propulser des navires d’abord sur les rivières dès 1780. A partir de 1820, ce sont des correspondances Outre-Manche et même Outre-Atlantique qui sont assurées grâce à la machine à vapeur sur des bâtiments de plus en plus gros. En 1815, sur Terre est brevetée la première locomotive à vapeur.

2ème Révolution industrielle : la production de masse

A partir de 1870, on voit apparaître les premières automobiles à vapeur. Le problème est que le moteur est très volumineux et fournit encore trop peu de puissance. Pour exemple, le « fardier à vapeur » fournissait suffisamment d’énergie pour se déplacer à 4km/h.

Mais la découverte du pétrole va permettre la création de la première automobile équipée d’un moteur à explosion, la « Patent-Motorwagen ». Pouvant atteindre 15km/h, cette révolution technologique va ouvrir la voie à une nouvelle ère : la production de masse.

L’utilisation du courant alternatif permise par N.Tesla dès 1888 va transformer le paysage de l’industrie qui va désormais s’organiser autour de grandes firmes multinationales.

On situe la fin de la seconde Révolution industrielle au début de la première guerre mondiale. C’est notamment à cette période que l’apparition de la mythique Ford T apparaît ainsi que le travail à la chaîne.

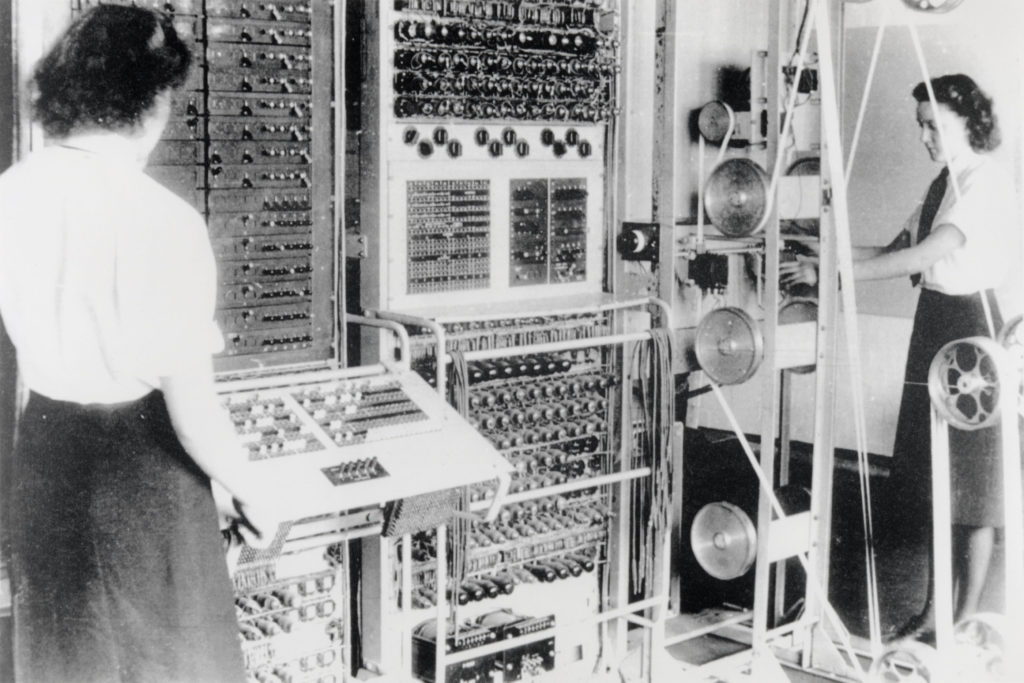

La 3ème révolution industrielle : l’économie durable

Entre la création du premier ordinateur, le colossus (1943) et la transition vers une économie durable il se passe plus d’un demi-siècle. Le terme a été introduit par Jeremy Rifkin à la fin du XXème siècle. L’idée, elle, est née dans les années 70, cette révolution a été pensé comme une solution. En effet, en réaction aux accidents nucléaires (Tchernobyl, Fukushima), aux désastres écologiques et aux problèmes liés au pétrole l’industrie 3.0 se veut durable. La consommation de masse et les ressources limitées de la planète sont au cœur de la problématique. La mise en place d’une économie durable est rendue possible grâce à l’introduction de la technologie dans l’industrie et à son ultra connexion.

La troisième révolution industrielle s’appuie donc principalement sur la mise en place d’énergies renouvelables. Les énergies fossiles pouvant être hautement polluantes dépendent d’un réseau de distribution avec des centres de production centralisés. Tout cela induit des pertes d’énergie par son transport. Une énergie qui est difficilement stockable.

La solution qu’apporte cette troisième révolution est de décentraliser les lieux de production évitant au passage les accidents nucléaires mais surtout les déperditions d’énergie. Les énergies renouvelables sont des energies qui dépendent des conditions météorologiques. Mais leur point fort est qu’elles sont complémentaires. Pas assez d’énergie éolienne ? Comptez sur les panneaux solaires. Pas assez de solaire ? Comptez sur l’énergie hydraulique, et ainsi de suite. Aujourd’hui les énergies propres doivent faire face au énorme lobbying du pétrole, mais elles nous ont déjà prouvé qu’il était possible de fonctionner avec à 100%. Par exemple au Costa Rica où la quasi totalité de l’électricité provient des énergies renouvelables depuis 2015.

L’Usine 4.0 : la transition numérique

La 4ème révolution industrielle se passera elle en plein cœur de l’industrie. Même si elle est plus récente que la troisième, elle aura lieu en parallèle. Le défi de la transition numérique est notamment la convergence OT / IT. Nous vous invitons à lire l’article sur la convergence OT / IT en cliquant ici.

L’Usine 4.0 sera ultra connectée. Équipée de capteurs les équipements seront tous interconnectés ce qui permettra d’avoir accès à des dizaines d’informations liés au management ou à l’entretien des machines. La maintenance prédictive est elle aussi au cœur des enjeux.

C’est le défi que relève UDS Atom. Ce logiciel vous donne accès aux fonctionnalités suivantes : contrôle de la chaîne de production ultra pointu, maintenance prédictive, alarmes, économies d’énergie… Découvrez-le en cliquant ici.

can you take tadalafil and ultimate mens peak performance

can you take tadalafil and ultimate mens peak performance

can you take tadalafil and ultimate mens peak performance

simvastatin target pharmacy

simvastatin target pharmacy

simvastatin target pharmacy

generic viagra online pharmacy no prescription

generic viagra online pharmacy no prescription

generic viagra online pharmacy no prescription

viagra online australia fast delivery

viagra online australia fast delivery

viagra online australia fast delivery

where to buy cialis over the counter

where to buy cialis over the counter

where to buy cialis over the counter

generic sildenafil 100mg

generic sildenafil 100mg

generic sildenafil 100mg

cialis american express

cialis american express

cialis american express

Levitra with Dapoxetine

Levitra with Dapoxetine

Levitra with Dapoxetine

where to buy cheap generic viagra

where to buy cheap generic viagra

where to buy cheap generic viagra

viagra in canada for sale

viagra in canada for sale

viagra in canada for sale

tadalafil buy 500 get 500

tadalafil buy 500 get 500

tadalafil buy 500 get 500

cialis tadalafil 10mg

cialis tadalafil 10mg

cialis tadalafil 10mg

cheap cialis generic online

cheap cialis generic online

cheap cialis generic online

bactrim inhibitor

bactrim inhibitor

bactrim inhibitor

gabapentin bauchspeicheldrüse

gabapentin bauchspeicheldrüse

gabapentin bauchspeicheldrüse

tamoxifen alternatives

tamoxifen alternatives

tamoxifen alternatives

weight loss pills rybelsus

weight loss pills rybelsus

weight loss pills rybelsus

semaglutide every other week

semaglutide every other week

semaglutide every other week

withdrawing from cymbalta

withdrawing from cymbalta

withdrawing from cymbalta

gabapentin infusion

gabapentin infusion

gabapentin infusion

keflex for kidney stones

keflex for kidney stones

keflex for kidney stones

can you drink alcohol with cephalexin tablets

can you drink alcohol with cephalexin tablets

can you drink alcohol with cephalexin tablets

fluoxetine and weed

fluoxetine and weed

fluoxetine and weed

how long after taking amoxicillin can i drink coffee

how long after taking amoxicillin can i drink coffee

how long after taking amoxicillin can i drink coffee

azithromycin metabolism

azithromycin metabolism

azithromycin metabolism

should i take cephalexin with food

should i take cephalexin with food

should i take cephalexin with food

can you drink alcohol on ciprofloxacin tablets

can you drink alcohol on ciprofloxacin tablets

can you drink alcohol on ciprofloxacin tablets

can you take bactrim if allergic to penicillin

can you take bactrim if allergic to penicillin

can you take bactrim if allergic to penicillin

bactrim prophylaxis dose

bactrim prophylaxis dose

bactrim prophylaxis dose

depakote blood levels

depakote blood levels

depakote blood levels

diclofenac sodium gel 3

diclofenac sodium gel 3

diclofenac sodium gel 3

does effexor cause weight gain

does effexor cause weight gain

does effexor cause weight gain

verapamil and diltiazem

verapamil and diltiazem

verapamil and diltiazem

cholesterol lowering and ezetimibe

cholesterol lowering and ezetimibe

cholesterol lowering and ezetimibe

medication allopurinol

medication allopurinol

medication allopurinol

can i take ashwagandha

can i take ashwagandha

can i take ashwagandha

can you take celexa while pregnant

can you take celexa while pregnant

can you take celexa while pregnant

buspar alcohol

buspar alcohol

buspar alcohol

augmentin indications

augmentin indications

augmentin indications

baclofen overdose symptoms

baclofen overdose symptoms

baclofen overdose symptoms

what is celecoxib prescribed for

what is celecoxib prescribed for

what is celecoxib prescribed for

repaglinide cmax

repaglinide cmax

repaglinide cmax

amitriptyline 10 mg efectos secundarios

amitriptyline 10 mg efectos secundarios

amitriptyline 10 mg efectos secundarios

acarbose indications

acarbose indications

acarbose indications

abilify benefits

abilify benefits

abilify benefits

protonix side effect

protonix side effect

protonix side effect

is robaxin a controlled substance

is robaxin a controlled substance

is robaxin a controlled substance

actos personalisimos

actos personalisimos

actos personalisimos

semaglutide yerba mate

semaglutide yerba mate

semaglutide yerba mate

what is remeron used for in elderly?

what is remeron used for in elderly?

what is remeron used for in elderly?

ivermectin 1% cream generic

ivermectin 1% cream generic

ivermectin 1% cream generic

voltaren gel 3% coupon

voltaren gel 3% coupon

voltaren gel 3% coupon

what are the common side effects of venlafaxine?

what are the common side effects of venlafaxine?

what are the common side effects of venlafaxine?

tizanidine withdrawal symptoms

tizanidine withdrawal symptoms

tizanidine withdrawal symptoms

tamsulosin tube administration

tamsulosin tube administration

tamsulosin tube administration

levitra 20 mg online

levitra 20 mg online

levitra 20 mg online

sildenafil drug interactions

sildenafil drug interactions

sildenafil drug interactions

levitra order pharmacy

levitra order pharmacy

levitra order pharmacy

tadalafil online

tadalafil online

tadalafil online

can you use target pharmacy rewards online

can you use target pharmacy rewards online

can you use target pharmacy rewards online

stromectol ivermectin buy

stromectol ivermectin buy

stromectol ivermectin buy

stromectol brand

stromectol brand

stromectol brand

ivermectin online

ivermectin online

ivermectin online

tadalafil tablets 40mg

tadalafil tablets 40mg

tadalafil tablets 40mg

is neurontin a narcotic

is neurontin a narcotic

is neurontin a narcotic

5 day prednisone dosage for bronchitis

5 day prednisone dosage for bronchitis

5 day prednisone dosage for bronchitis

cotrimoxazole and warfarin interaction

cotrimoxazole and warfarin interaction

cotrimoxazole and warfarin interaction

what is cephalexin 500 mg used for

what is cephalexin 500 mg used for

what is cephalexin 500 mg used for

when to take trazodone for sleep

when to take trazodone for sleep

when to take trazodone for sleep

ampicillin resistant e. coli

ampicillin resistant e. coli

ampicillin resistant e. coli

metronidazole pregnancy category

metronidazole pregnancy category

metronidazole pregnancy category

do tamoxifen side effects get worse over time

do tamoxifen side effects get worse over time

do tamoxifen side effects get worse over time

lisinopril reviews

lisinopril reviews

lisinopril reviews

how effective is valacyclovir

how effective is valacyclovir

how effective is valacyclovir

discount levitra online

discount levitra online

discount levitra online

goodrx price for tadalafil

goodrx price for tadalafil

goodrx price for tadalafil

vardenafil liquid domesticorder

vardenafil liquid domesticorder

vardenafil liquid domesticorder

target pharmacy zocor

target pharmacy zocor

target pharmacy zocor

sildenafil side effects long term

sildenafil side effects long term

sildenafil side effects long term

how fast does sildenafil work

how fast does sildenafil work

how fast does sildenafil work

lamictal pharmacy assistance

lamictal pharmacy assistance

lamictal pharmacy assistance

side effects cialis

side effects cialis

side effects cialis

tadalafil overdose

tadalafil overdose

tadalafil overdose

buy levitra online viagra

buy levitra online viagra

buy levitra online viagra

levitra 20 mg for sale

levitra 20 mg for sale

levitra 20 mg for sale

gas station pills with sildenafil

gas station pills with sildenafil

gas station pills with sildenafil

what is tadalafil used for

what is tadalafil used for

what is tadalafil used for

cheapest cialis

cheapest cialis

cheapest cialis

cialis cost at pharmacy

cialis cost at pharmacy

cialis cost at pharmacy

uk online pharmacy tramadol

uk online pharmacy tramadol

uk online pharmacy tramadol

goodrx sildenafil reviews

goodrx sildenafil reviews

goodrx sildenafil reviews

generic vardenafil cvs

generic vardenafil cvs

generic vardenafil cvs

what is sildenafil citrate

what is sildenafil citrate

what is sildenafil citrate

phentermine no prescription us pharmacy

phentermine no prescription us pharmacy

phentermine no prescription us pharmacy

sildenafil and tadalafil combination reddit

sildenafil and tadalafil combination reddit

sildenafil and tadalafil combination reddit

tadalafil for working out

tadalafil for working out

tadalafil for working out

viagra certified online pharmacy

viagra certified online pharmacy

viagra certified online pharmacy

tadalafil and vardenafil

tadalafil and vardenafil

tadalafil and vardenafil

target pharmacy levitra

target pharmacy levitra

target pharmacy levitra

tadalafil duration

tadalafil duration

tadalafil duration

tadalafil and anesthesia

tadalafil and anesthesia

tadalafil and anesthesia

carbamazepine in the treatment of lyme disease induced hyperacusis

carbamazepine in the treatment of lyme disease induced hyperacusis

carbamazepine in the treatment of lyme disease induced hyperacusis

que contiene etodolac

que contiene etodolac

que contiene etodolac

morphine celebrex interaction

morphine celebrex interaction

morphine celebrex interaction

ibuprofen and paracetamol combined tablet

ibuprofen and paracetamol combined tablet

ibuprofen and paracetamol combined tablet

will motrin 600 show up on a drug test

will motrin 600 show up on a drug test

will motrin 600 show up on a drug test

gabapentin loperamide

gabapentin loperamide

gabapentin loperamide

neurontin cost

neurontin cost

neurontin cost

how much amitriptyline for sleep

how much amitriptyline for sleep

how much amitriptyline for sleep

prophylactic indomethacin for preterm infants a systematic review and meta-analysis

prophylactic indomethacin for preterm infants a systematic review and meta-analysis

prophylactic indomethacin for preterm infants a systematic review and meta-analysis

can tramadol be used with meloxicam

can tramadol be used with meloxicam

can tramadol be used with meloxicam

migräne medikamente sumatriptan

migräne medikamente sumatriptan

migräne medikamente sumatriptan

baclofen and provigil

baclofen and provigil

baclofen and provigil

maxalt max 10 mg rizatriptan

maxalt max 10 mg rizatriptan

maxalt max 10 mg rizatriptan

patient assistance for azathioprine

patient assistance for azathioprine

patient assistance for azathioprine

imuran ilaç

imuran ilaç

imuran ilaç

can you break imdur half

can you break imdur half

can you break imdur half

medikament lioresal 10 mg

medikament lioresal 10 mg

medikament lioresal 10 mg

st pauls artane fc directions

st pauls artane fc directions

st pauls artane fc directions

toradol otc

toradol otc

toradol otc

buying ketorolac tablets

buying ketorolac tablets

buying ketorolac tablets

periactin for cyclic vomiting syndrome

periactin for cyclic vomiting syndrome

periactin for cyclic vomiting syndrome

tizanidine 4mg capsules

tizanidine 4mg capsules

tizanidine 4mg capsules